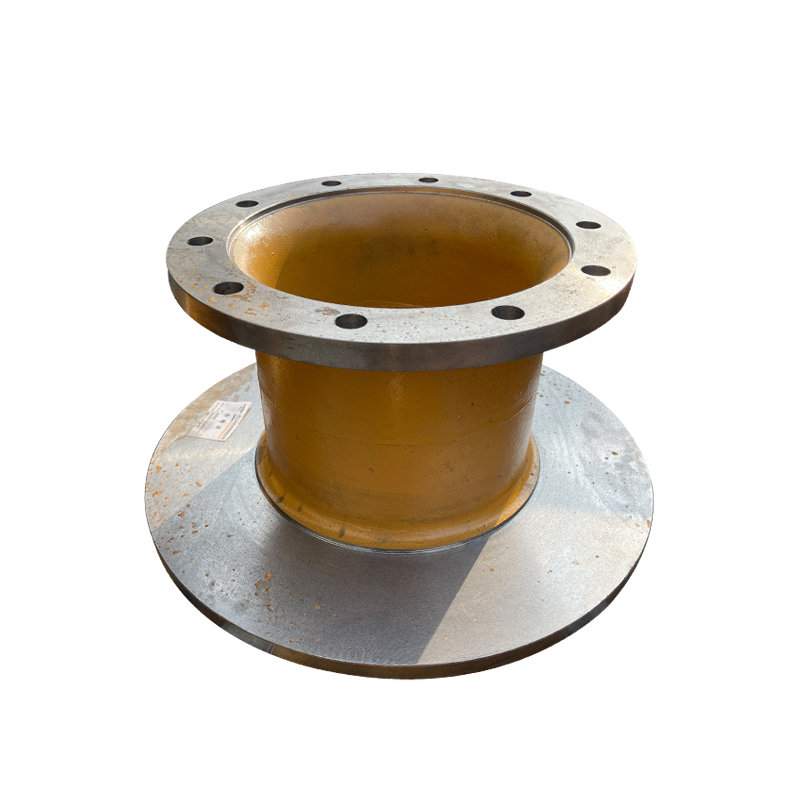

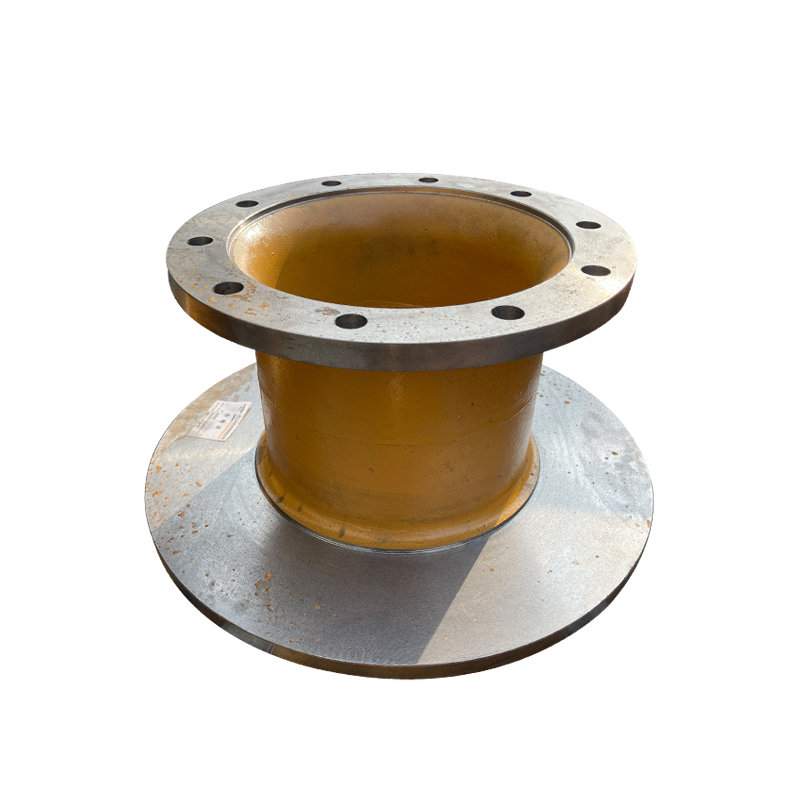

品牌工程机械配件

品类装载机配件

发货地山东临沂

发货方式物流托运

适配车型30/50装载机

装载机提升能力是衡量整机性能的一个重要参数。提升能力不足是指装载机不能将额定的载荷举升到额定高度。提升能力不足将影响整机性能的发挥,降低工作效率,因此加以改进。另外,为了的用途,在原有提升能力基础上增加提升能力,同样可采用本文所述的方法。提高提升能力的改进设计,应考虑改动的部分越少越好,这样可以尽量不影响装载机的其它性能,既减少了工作量,也降低了因改动而增加的成本。

调节流入马达的液压油流量,实现马达和风扇在不同温度下的不同转速。如果检测的变矩器和变速器油温,工作装置液压油温,发动机水温越高,调压溢流阀的溢流压力也越高,液压油的溢流流量就会减小,通过马达的流量就会增加,风扇转速随着增加,增强散热效果。反之亦然。

齿轮泵,滤油器,调压溢流阀,液压马达,风扇,散热器,电控系统,油管等组成(见附图)。齿轮泵从油箱内吸油,液压油经过滤后进入调压溢流阀,该阀可根据电控系统所传递的电信号控制油液流动的流量以改变液压马达的转速。经过调节后的压力油驱动马迭以转动风扇,对系统进行散热。同时电控元件检测变矩器和变速器油温,工作装置液压油温,发动机水温,当3者中的任意一个温度值达到设定值时即可通过电控元件产生电信号。装载机用立散热系统由油箱控制调压溢流阀的溢流压力。

电控系统由控制器,温度传感器,立散热线束,强制冷却开关,故障蜂鸣器等组成。电控系统通过温度传感器将发动机水温,变矩器和变速器油温,液压油温的信号传输给控制器,控制器根据设定的温度控制调压溢流阀,进而控制散热系统液压马达的转速。温度高则转速快,温度低则转速慢,以达到 佳散热效果。该系统同时设有手动强制冷却开关及自动检测故障报警装置,必要时可通过手动强制冷却开关进行强制冷却。

当控制器检测到温度传感器出现短路或断路时,风扇转速 高,蜂鸣器智能报警。当任何一个温度值**过限值时,风扇转速 高,蜂鸣器报警。当温度处于低,中,高3个温度段时,风扇也有低,中,高3种转速。该立散热系统的特点是。

风扇转动平稳风扇转速受发动机转速变化的影响减弱,风扇转动平稳。系统正常工作时,发动机转速提高,使齿轮泵输出的液压油流量,但在调压溢流阀的调节下,进入马达内的压力油仍然保持稳定,因此风扇转速趋于平稳。

当装载机工作一段时间后,水温,油温都升高。当其中一项温度参数**标后,电控系统会及时报警并且调节散热系统使风扇处于 高转速,将温度控制在整机 佳工作状况下的温度参数范围内。可见,通过电控系统的控制,立散热系统不仅能够节约能耗,而且使整机散热始终处于 佳状态。

大的变化在于采用了电控系统,使散热系统始终处于 佳散热状态。装载机刚开始工作时,发动机水温,变矩器与变速器油温,工作装置液压油温都很低(整机 佳工作状态下的发动机水温应为95℃左右,变矩变速系统油温在100~120℃范围内,工作装置液压油温在30~50℃范围内)。因此,装载机刚开始工作时不需要加强散热,电控系统不发挥作用,风扇转速较低,减少散热量。散热效果 佳根据系统温度的变化调节风扇转速以达到系统 佳散热效果。立散热系统与普通散热系统相比节省能耗的同时使整机很快达到 佳工作状态下的温度要求。

装载机制动系统故障成上升趋势,尤其是制动失灵,制动系统温升,制动泵通气孔冒油等一系列问题,目前,国产装载机的行车制动系统几乎都采用气**油钳盘式制动,制动元件的选用与汽车大体相同。造成装载机制动系统故障的原因,影响因素是多方面的,如制动元件损坏导致制动失灵。近年装载机制动系统成上升趋势的主要因素,笔者认为制动液和制动摩擦片品质的下降也是一方面的影响因素。近年来下面简要的介绍一下制动液对轮式装载机制动性能的影响。

所以装载机的工作方式要求装载机每个工作循环中频繁前进和倒退,制动摩擦片长时间处于制动状态,所以制动过程中,由于摩擦发热可使摩擦片温度高达250℃。其热量有一部分传给制动液,使其工作温度达70℃~90℃,在山地等环境需频繁制动时,其工作温度可达成110℃,有时可高达成150℃,而在冬季东北和西北等地区的制动液温度又可低至-40℃以下,因此要求制动液有良好的粘温性能和低温流动性能。适宜的高温粘度。装载机对制动液的性能要求良好的粘温性能和低温性能装载机经常工作在山地和矿山等恶劣工作环境中较低的凝点和低温粘度。

适当的润滑性为了保持制动缸和橡皮碗能很好地滑动,要求制动液有适当的润滑性。保证制动安全可靠不产生气阻在装载机行驶时经常制动而产生大量的摩擦热,使制动系统温度升高,如使用沸点低,易于蒸发的制动液,则在高温时会由于制动液的蒸发,使局部制动系统的管道内充满蒸气,产生气阻,引起制动失灵。因此要求制动液应具有较高的沸点,较低的蒸发性,以避免减少气阻的产生。

较好的防腐蚀性制动液应对制动器各种金属零部件有较好的防腐蚀性。良好的化学性制动液长期在高湿作用下使用,因此要求制动液不产生热分解和重合,而使油品增粘,也不允许生成油泥沉积物。(6)良好的与橡胶的适应性。

对人身安全产生危害。另外,当制动系统制动液管路中有气体存在时,当松开制动踏板时,由于气体的膨胀速度较制动液的速度快所以有时会产生从加力缸制动油杯向外喷油的现象。低沸点的制动液严重的影响轮式装载机的制动性能。目前,国内轮式装载机大部分选用719合成制动液,相当于国内GB12981-2003的HZY3和国际通用标准的DOT此种制动液的干沸点为205℃,干沸点指刚从密封容器中加入刹车系统后的沸点。

用以保持制动系统完全密闭,因此制动液应具有良好的与橡胶密封的适应性,防止橡胶密封件与皮碗因油液不相容而膨胀,机械强度降低。对轮式装载机制动性的影响制动系统的管道内充满蒸气和有气体存在时,由于气体的可压缩性比较大,踏下制动踏板时感觉软绵绵的,富有弹性,则说明制动液中渗入了空气,将使制动效果变差安全性降低,制动的反映速度降低。尤其是在山地和山区由于频繁的制动使制动液的温度升高,如果制动液的沸点低。在制动系统中有许多橡胶密封件与皮碗等更*使制动系统产生气蚀从而对加力泵的橡胶密封圈和制动元件产生损坏。造成制动系统彻底失效而一些劣质制动液干沸点较低,从而影响制动安全性。

而且在工程中使用频繁,因而经常会出现各种故障。ZL装载机主要由发动机,单级四元件(泵轮,一二级涡轮,导轮)变矩器,行星齿轮变速箱,转向系统,工作液压系统(包括动臂缸,转斗缸,分配阀,工作泵),驱动系统(包括差速器和 终传动)和制动系统组成。其中变矩器和变速箱属于典型的液力传动。工作液压系统和转向系统属典型的液压系统。在实际工作过程中。ZL装载机是公路施工和养护工程中常用设备我们对ZL装载机的机械液力传动系统就*出现一些故障事故和处理取得了一些经验,特作如下介绍。

保养,维修等不当,机械液力传动系统就*出现一些故障事故,统计如表。1.2 液力传动系统正常油温液力传动系统正常油温为650℃-1100℃, 佳温度800℃-900℃,长时间油温过高会使传动油浓度变稀,粘度下降,油的抗磨,抗氧化,抗腐蚀性能变差,严重时传动油变质,高温甚至会使金属机件退火,降低机件强度,严重时导致机件失效,高温时会使系统密封件老化,产生渗油,漏油现象。但工作过程中并非温度愈低愈好。故障分析1.1 常见的故障由于使用因为温度愈低,油液的粘度愈大,影响了变矩器的效率。

使冷却液的数量不足,冷却缓慢。由于变矩器和变速箱的供油系统公用,所以变速箱若各档压力太低(低于0.8MPa)会造成变速箱内的档位离合器摩擦片打滑,发热,追赶离合器(二轴总成)中的24粒滚柱卡死,产生机械摩擦。(虽然系统的压力正常),也会使油温猛升。旋转油封等损坏,变矩器内部的工作液产生大量内漏,大量的工作液没有经过冷却系统就直接流回油池(变速箱内),这些现象直接造成油温升高。操纵作业不当。

材料,设备,方法和环境要素进行原因查找。我们对ZL装载机的机械液力传动系统就*出现一些故障事故和处理方法绘制成鱼刺图,如图所示。从鱼刺图可以看到:变速齿轮泵,变速箱的油箱油位过高或过低,油底壳磁性滤网堵塞,或滤清器滤芯堵塞,使得油泵吸油不畅,油路的供油量过少,系统没有足够的液流带走热量,造成油温高。发动机皮带松懈,风扇打滑,排风量不足,油液散热慢,发动机水箱水位偏低,散热片堵塞。1.3 油温过高故障原因分析主要从人或动力机的机油冷却器内的管路破裂工作环境和气温变化也是影响油温的因素。

在制造装载机铲斗过程中,主刃板往往出现上拱,下塌,扭曲等变形,为保证主刃板平整,我们采用油压机进行整形,这不但延长了生产周期,增加了生产成本,而且增加了主刃板的内应力,为此我们对铲斗的结构和生产过程进行分析,找到了主刃板变形的原因,并制定相应的防止措施。

铲斗主刃板变形原因分析管理原因铲斗主刃板为板材气割下料后外协加工件,由于板材的装卸,运输,存储等原因造成主刃板出现上拱,下塌和挠曲变形。对前两种变形,组焊铲斗前可以在油压机上对板材进行校平,但对挠曲变形却难以调整,以至带到以后的铲斗组焊工序中去。

焊缝密集并且焊缝形式不合理使焊接工作量和热输入量都相当大,铲斗结构和背面焊缝布置。铲斗结构和背面焊缝布置同时由于主刃板的挠曲变形,使主刃板与斗底板,斗壁板对接间隙加大并且不均匀,当按图纸要求将各件组装后,经现场测量对接间隙中间部位分别为10mm和3mm时,两端间隙平均≥18mm和11mm,(见图1铲斗背面焊缝布置图中长点划线所示)。对接间隙的加大增加了焊接工作量和焊接热输入量。设计原因铲斗底部焊缝主要集中在背面间隙的不均匀使焊接热输入量不均匀,焊后冷却收缩变形量就会不均匀,这样各焊缝冷却后,就会使斗底板,斗壁板,板产生相应的焊接变形。

操作原因铲斗组焊过程分三步:斗壁板卷板,斗壁板与斗侧板组焊,对接主刃板,铺斗底板,与支撑板一起上胎组焊铲斗,焊接。这三步工序相互立顺序进行互不干涉。在斗壁板卷板时,因两端受力不均或压型线与斗壁板两边不平行等原因而出现扭曲,如图2所示,这样与主刃板对接后带动主刃板扭曲。

斗壁板扭曲变形图铺斗底板时,由于斗底板不平整或其他原因使斗底板局部高出两侧斗侧板或主刃板,破坏主刃板与两斗侧板构成的平面,组焊完铲斗后不能放平,误以为主刃板产生焊接变形,具体见图1铲斗结构图中所标局部高点。

焊接铲斗时没有从减小焊接变形的角度出发,按焊接工艺制定的焊接顺序执行,进行均匀对称焊接,尤其在焊接主刃板与斗壁板,斗底板的对接焊缝时,任意施焊,造成焊接热输入量过分集中,正反两面的焊接变形不能相互抵消,使主刃板产生焊接变形,见图3中长点划线所示。

铲斗主刃板焊接扭曲变形图这样各步工序产生的误差和焊接变形都集中到一起,致使铲斗焊接完毕后,主刃板产生变形。防止铲斗主刃板变形的措施加强管理铲斗主刃板外协加工回厂后,对平整度不符合要求的进行校平,对挠曲变形的,把与斗壁板对接的边缘采用半自动火焰切割机进割,这样经过处理后,保证了主刃板的平直。

改进设计将斗底板与主刃板对接间隙减小,由原来的10mm改为5mm,去掉与斗侧板5mm的对接间隙,与斗壁板之间长圆孔连续塞焊缝改为分布均匀的圆孔断续焊缝,具体改进见铲斗设计改进及焊缝布置通过以上改进可大大减少焊接热输入量和焊接工作量,焊接热输入量变得均匀而不集中,从而减小主刃板和焊接变形。

当铅大量析出之后,轴瓦承载面越来越小和不平,使磨损加剧,严重时局部温度可**过铜的熔点(1083℃),铜也开始熔化, 终导致曲轴与轴承严重烧蚀或产生“瓦抱轴”的后果。根据试验,当油温达到110℃时,轴承间隙内的油膜温度可达150℃。若油膜温度高达150℃以上时,即*破裂形成半干摩擦。由于曲轴轴承是铜铅合金,如果降低措施不当,就会使轴承温度过高而使其铅熔化析出,后果不堪设想。因此,当油和水的温度同时过高时,应当先降油温。

http://sddongdajx.cn.b2b168.com